Автоматическая линия порошковой окраски

Компанией «Антанта» смонтировано уже более 15 конвейерных автоматических линий порошковой окраски. В данном разделе мы рассмотрим: из какого оборудования состоят автоматические линии, в каких случаях они необходимы, какова их цена и что необходимо учитывать при их выборе.

Автоматическая линия порошковой покраски включает оборудование:

1. Участок подготовки поверхности.

1.1 Камеры струйной подготовки поверхности.

1.2 Камера сушки

2. Участок порошковой покраски.

2.1 Камера напыления порошковой краски.

2.2 Манипуляторы с установками распыления порошковой краски.

2.3 Печь полимеризации.

3. Автоматическая транспортная система конвейерного типа.

4. Как подобрать автоматическую линию порошковой окраски?

1. Участок подготовки поверхности.

1.1. Камера струйной подготовки поверхности.

В автоматических линиях порошковой покраски в большинстве случаев для подготовки поверхности используются камеры струйного облива.

Струйная подготовка поверхности является наиболее универсальным и эффективным методом подготовки изделий перед порошковой окраской. Это обусловлено рядом факторов:

- высокой производительностью данного метода,

- возможностью обработки мелких и крупных деталей,

- использованием в ручных и автоматических участках порошковой окраски.

Принцип действия

Струйная подготовка поверхности состоит из нескольких этапов: обезжиривание, аморфное фосфатирование, промывка технической водой, промывка деминерализованной водой.

При струйной очистке, на изделие, находящиеся в специальном туннельном агрегате, через форсунки под давлением подается жидкость, соответствующая стадии очистки. Стекая в поддон камеры, далее жидкость проходит через фильтр очистки от грубых примесей и попадает в свой накопительный бак.

Каждая жидкость имеет свой контур циркуляции и подачи через форсунки. Переключение контуров циркуляции и клапанов, переключающих контур стока, происходит в автоматическом режиме.

С использованием выше указанных методов возможно создание практически бессточных технологий. При этом в качестве отходов будет накапливаться только различный шлам.

Необходимость применения деминерализованной воды, в качестве последнего этапа струйной очистки, определяется качеством технической воды в месте установки участка порошковой окраски. Т.е. если техническая вода соответствует параметрам для промывки, то деминерализационная установка не требуется.

Совмещение стадий фосфатирования и обезжиривания в одной камере.

В тех случаях, когда поверхность металла не имеет серьезных загрязнений, таких как конверсионные масла и графитовая смазка, стадию аморфного фосфатирования можно совмещать со стадией обезжиривания в одной камере подготовки поверхности, что позволяет экономить производственные площади и сокращает расходы на автоматизированную линию порошковой окраски.

Промывку технической и деминерализованной водой можно так же совмещать в одной струйной камере. Но, при этом, фосфатирование и промывку водой мы не рекомендуем совмещать, т.к. даже при разделении контуров подачи и распыления фосфатных жидкостей и промывочной воды, все равно часть химикатов со стенок камеры и изделий попадает в промывочную воду, ухудшая качество промывки, и наоборот, вода попадает в фосфатную жидкость, уменьшая ее концентрацию. И вода и фосфаты рециркулируют по кругу.

1.2. Камера сушки.

После очистки поверхности хим-растворами и промывки водой необходимо высушить изделия для последующего нанесения порошковой краски. Для этого предназначена камера сушки.

В качестве энергоносителя может выступать как электроэнергия, так и газ. Метод нагрева — конвективный. Камера сушки снабжена циркуляционным электрокалорифером и имеет вытяжную вентиляцию. Интенсивная циркуляция горячего воздуха обеспечивает быстрый нагрев и сушку изделий.

Изделие, выходящее из камеры сушки, должно быть полностью сухим, так как от этого напрямую зависит качество и однородность получаемого покрытия.

2. Участок порошковой покраски.

2.1. Камера напыления порошковой краски конвейерного типа.

Камера напыления в автоматизированной линии предназначена для оптимизации нанесения порошковой композиции на изделие.

Основные функции камеры напыления:

- Очистка воздуха от порошковой смеси, не осевшей на изделии. При правильно сделанной камере напыления, порошковая краска не вылетает за пределы объема камеры, тем самым не загрязняя помещение и воздух.

- Сбор или рекуперация порошковой краски. Уловленная порошковая краска, после сброса с фильтров, собирается в отдельном бункере, после чего может быть использована по новой.

Составные части камеры напыления:

- Сборная, закрытая панелями, конструкция с двумя отсеками для загрузки и выгрузки изделий и двумя окнами для напыления порошковой краски, расположенными с противоположных сторон.

- Блок мультициклонов (устанавливается в зависимости от конструкции).

- Блок картриджных фильтров с фильтром тонкой очистки.

Конструкция камеры напыления.

Камера напыления представляет собой сборную конструкцию из отбортованных панелей, что позволяет при необходимости легко ее демонтировать и вновь монтировать. Стыковка панелей выполнена таким образом, что отбортованные стороны остаются снаружи, поэтому внутренние стенки камеры покрытия не имеют выступов, что позволяет легко её очистить при смене цвета краски.

С целью эффективной работы фильтров и обеспечения постоянной воздушной тяги в камере напыления осуществляется очистка этих фильтров пневмоударом, с задаваемой на пульте управления периодичностью. Фильтры тонкой очистки, расположенные в верхней части блока фильтров, задерживают частицы, проходящие через первичный фильтр (размеры этих частиц – менее 10 микрон).

Очищенный от всех частиц воздух выбрасывается в помещение, что, во-первых, исключает необходимость монтажа вентиляционной системы, во-вторых, предотвращает выброс теплого воздуха из помещения.

Для обеспечения эффективной очистки увлекаемого из камеры напыления воздуха с частицами не осевшей на изделия порошковой краски и с одновременным обеспечением необходимой воздушной тяги, предотвращающей распространение порошковой краски вне камеры, мы устанавливаем мультициклон и блок картриджных фильтров.

Блок картриджных фильтров имеет систему очистки пневмоударом в ручном и/или автоматическом режимах с установкой периода очистки. Каждый из импортных фильтров имеет 11 м2 эффективной площади. Количество устанавливаемых фильтров, количество циклонов в мультициклоне и тип вентилятора рассчитываются исходя из параметров камеры напыления.

2.2. Манипуляторы с установками распыления порошковой краски.

Нанесение порошковой краски на изделие осуществляется через окна камеры напыления, при помощи распылительных установок, ручным или автоматическим способом.

В зависимости от конструкции конвейерной линии применяется или ручное напыление порошковой краски с участием маляра или автоматическое нанесение при помощи специальных манипуляторов (станций) или стендов с закрепленными на них распылителями.

Манипуляторы (станции) чаще всего используются при окраске высоких изделий. В данном случае станция осуществляет плавное перемещение распылителей вверх-вниз в диапазоне высоты изделия. Скорость перемещения и разгона задаются с пульта управления.

Установки напыления с распылителями подбираются в зависимости от способа напыления (ручной или автоматическая станция). Для подбора оптимального оборудования, мы сотрудничаем с несколькими производителями распылительных установок: Gema (Швейцария), Eleсtron (Турция), Tesla (Корея).

2.3. Печь полимеризации конвейерного типа.

Предназначена для реализации техпроцесса отверждения (полимеризации) покрытий. В качестве энергоносителя может использовать электроэнергия или природный газ. Метод нагрева — конвективный.

Основные показатели качества печи полимеризации:

- Равномерный прогрев всего внутреннего объема печи с разницей не более +/- 5С.о

- Оптимальная скорость конвекции, при которой порошковая краска не сдувается с изделий.

- Время нагрева пустой цикличной печи не более 30 минут до 180 С.о

- Температура внешних стенок печи не более 50Со.

Тип конструкции конвейерной печи полимеризации зависит от выбранной схемы конвейера, размера изделий и размера помещения выделенного под линию порошковой окраски.

Печь полимеризации имеет разборную конструкцию. Все элементы камеры полимеризации могут быть транспортированы к месту монтажа через стандартные проемы дверей.

Камера полимеризации состоит из теплоизолирующих панелей, обеспечивающих температуру внешней стороны печи не выше 40 Со, при поддержании температуры внутри печи 200 Со. Печь снабжена циркуляционным электрокалорифером и имеет вытяжную вентиляцию.

Отдельно отметим надежность и долговечность изготавливаемых нами термокамер (камеры сушки и полимеризации), число установленных нами термокамер достигло почти 500 штук, некоторые из них эксплуатируются уже более 10 лет. Эти обстоятельства позволяют нам устанавливать на термокамеры гарантийный срок ДВА года. Например, в соответствии с требованием Заказчика (Зеленодольский завод пластиковых труб) изготовленная нами термокамера непрерывно и безостановочно работала в течение 14 месяцев, а такую гарантию на непрерывную работу не давал ни один из наших конкурентов.

3. Автоматическая транспортная система конвейерного типа.

Транспортная система в линии порошковой покраски предназначена для размещения и перемещения изделий по стадиям техпроцесса нанесения порошковых покрытий. В конвейерной линии порошковой окраски в первую очередь от транспортной системы зависит производительность всего участка. При подборе конвейерной транспортной системы основными параметрами являются — скорость движения и грузоподъемность конвейера.

4. Как подобрать автоматическую линию порошковой окраски?

Потребность в автоматической линии порошковой покраски возникает, когда на предприятии организовано крупное серийное производство одинаковых деталей, нуждающихся в порошковой покраске. Автоматическая линия всегда разрабатывается индивидуально под определенные размеры и форму деталей, с небольшими отклонениями по размерам «от-до».

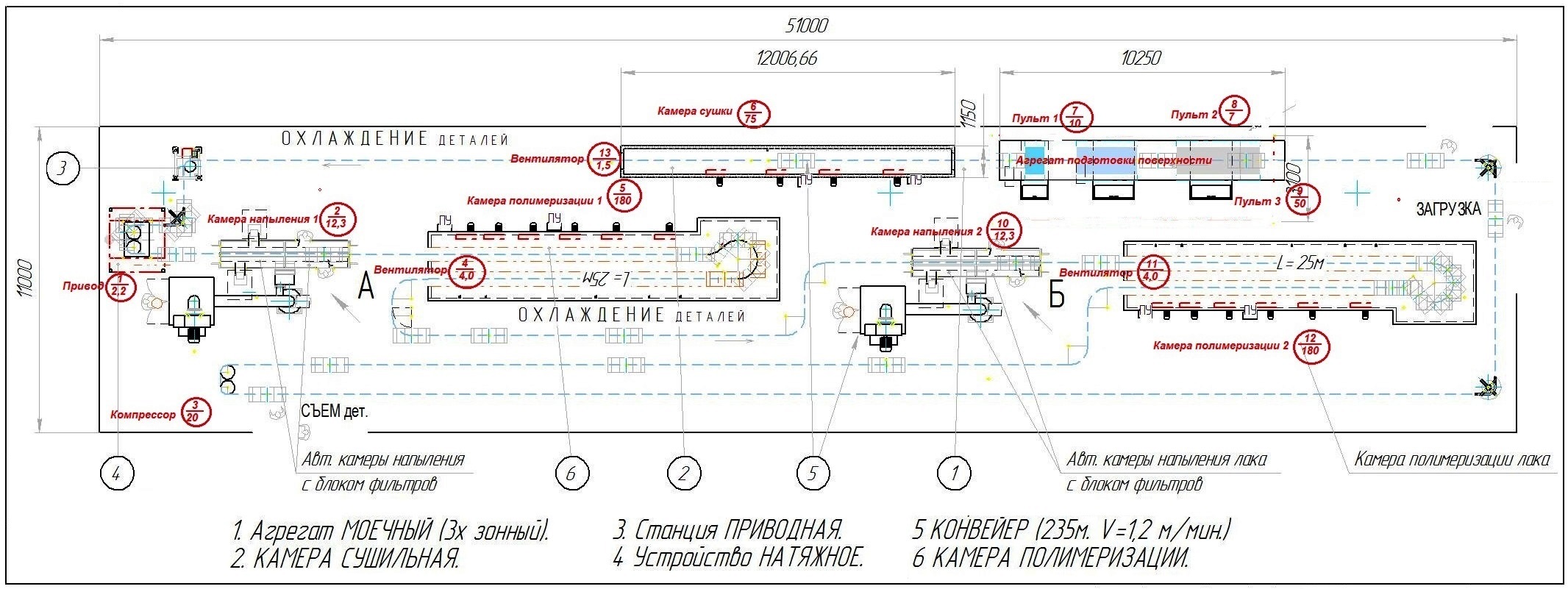

Процесс проектирования и расценки автоматической конвейерной линии порошковой окраски происходит индивидуально по каждому заказу и требует большого опыта в данной сфере. Ниже представлена спроектированная планировка конвейерного участка порошковой покраски.

Компания «Антанта» запустила свою первую автоматическую линию в 2011 годуС тех пор спроектировано, произведено и смонтировано более 15 конвейерных линий порошковой окраски. Производство автоматической линии занимаетот 3 до 6 месяцев. Цена варьируется от 8 до 25 млн. рублей. При этом, производством ручных линий порошковой покраски мы занимаемся с 2005 года.

Техническое задание на расчет цены.

Для выбора вариации автоматической порошковой линии и получения сметного расчета стоимости просим Вас заполнить техническое задание. Расчеты занимают ориентировочно 5-7 дней, после чего мы направим Вам подробное коммерческое предложение на оборудование с планировкой размещения в Вашем помещении.